독일의 슈람베르크에 위치한 SW사는

자동차, 기계 공학 및 정밀 공학 산업에서 시리즈 생산을 위한

다중 회전 가공 센터를 갖춘 완전한 자동 교배 생산 라인을

개발, 제조 및 지원하는 기업인데요.

테크노매틱스 제품을 활용해서

생산성 10% 향상, 시운전 30% 단축 등 다양한 효과를 확인했습니다.

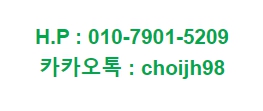

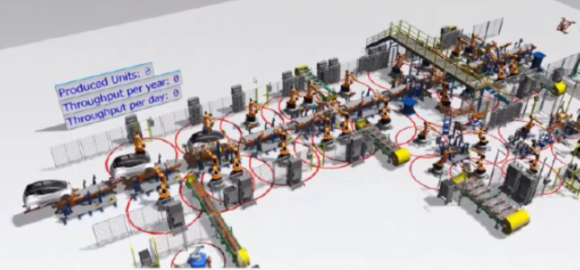

초기에는 물류 최적화 솔루션 플랜트 시뮬레이션을 활용했는데요.

플랜트 시뮬레이션을 활용해서

공장정보(설비 위치, 설비 사양, 물류 로직 등)를 기반으로 시뮬레이션 하여

차트, 그래프 등 다양한 분석도구로 결과를 도출해서

공법 검증, 공장 운용효율, 적정 재고 등 공장 라인을 최적화 할수 있었습니다.

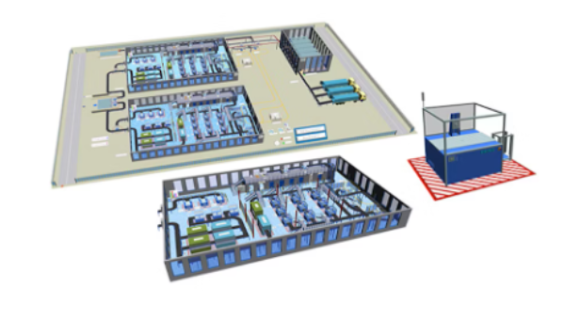

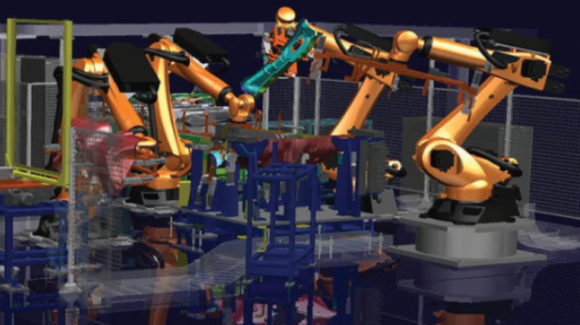

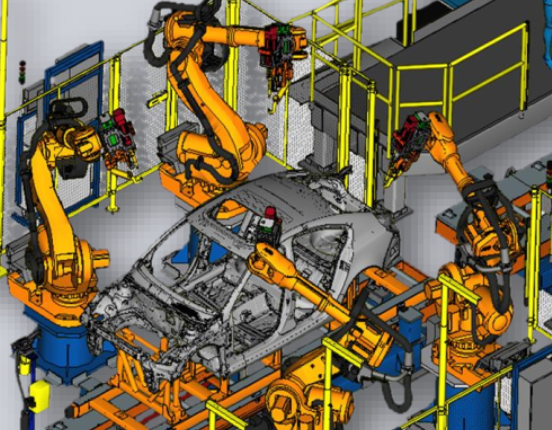

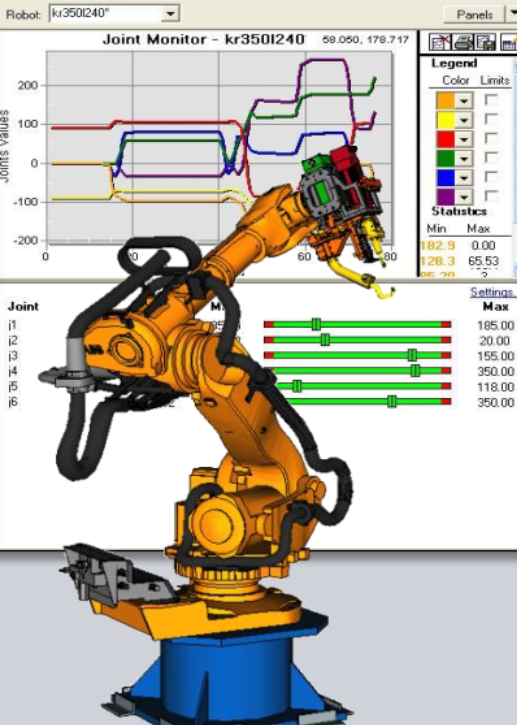

그리고 나서 접근성, 충돌 위험 및 가성 커미셔닝 확인을 위해

프로세스 시뮬레이트를 사용했는데요.

프로세스 시뮬레이트는

3D 환경에서 제조 프로세스 검증을 위한 디지털 제조 솔루션으로,

개념, 엔지니어링, 커미셔닝에서 생산 및 지속적인 개선에 이르기까지

전체 제품 개발 라이프사이클 동안 수동 작업, 로봇 프로세스 및 자동화를

계획, 시뮬레이션 및 검증할 수 있습니다.

기존 라인을 새로운 제품 변형 또는 모델 시리즈로 전환해야 할 경우

고객은 타당성 조사 및 서비스형 개념 개발을 의뢰하는데요.

사이클 시간이 1초가 짧아지면 연간 수천개의 부품이 더 늘어날수 있기 때문에

잘 구축된 시뮬레이션 모델을 사용하면

생산성을 10% 정도 향상시킬수 있습니다.

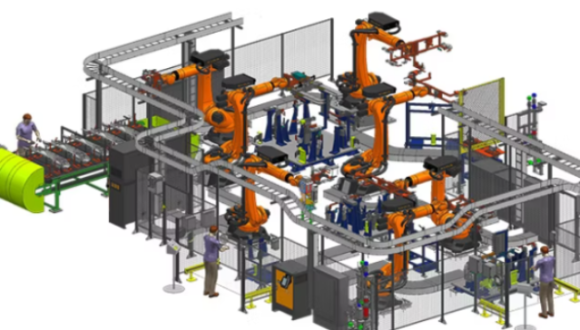

가상 커미셔닝을 통해 위험을 조기에 파악하고 고객 사이트에서

커미셔닝 시간을 단축할 수 있었는데요.

엔지니어링 단계 초기에 충돌을 파악하고, 공장이 구축되기 전에

이후의 가상 커미셔닝을 위한 기본 프레임워크를 구성할 수 있었습니다.

테스노매틱스를 도입한 이후

커미셔닝 시간을 30% 단축했으며, 고객의 요구 사항을 신속하고 효율적으로 해결할수 있었습니다.

제조 디지털 트윈을 통해 글로벌화된 자동차 제조업체는

전 세계 어디에서나 생산을 유연하고 신속하게 복제할수 있으며,

전체 클라우드 기반 에코시스템에서 사용할수 있는

중앙 집중식 사이버 보안 실시간 데이터 소스 덕분에

지식 공유, 표준화, 생산 일정, 계획 및 글로벌 협업이 용이해집니다.

지멘스 솔루션을 활용해서 스마트 제조를 하고 있는

자동차 제조업체와 공급업체는

신속한 공장 자동화를 통해 레거시 장비를 더 빠르게 현대화하고,

지능형 운영 우수성을 통해 더 나은 실시간 의사 결정을 내리며,

제조의 가상 개발을 통해 비용 절감과 유연성을 달성할 수 있습니다.

당사는 오랜기간동안 자동차, 전기전자, 배터리, 반도체, 조선,

디스플레이, 보일러, 자동화 생산 설비 등

다양한 업종과 제조기업을 대상으로

디지털 제조 솔루션을 공급했으며, 다양한 프로젝트 경험이 있는데요.

아래 연락처로 연락주시면

귀사에 맞는 최적화된 디지털 제조 솔루션을 제안드리도록 하겠습니다.