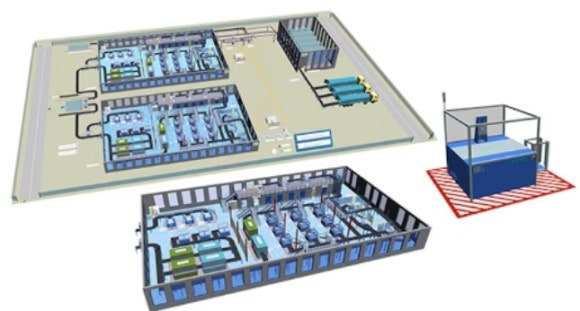

스마트팩토리란 IT 기술을 활용해서 생산 과정을 혁신하는 지능형 공장으로

제품 설계, 개발, 생산 과정에서 발생하는 모든 데이터를 수집하고 디지털화해서

유기적으로 연결된 공장을 말하는데요.

단순 자동화를 뛰어넘어서 공장 운영을 지능적이고 유연한 시스템으로 구현하는 것입니다.

스마트팩토리는 자동화 시스템을 통해 생산성을 향상시킬수 있으며,

사물인터넷/로봇/빅데이터 등의 첨단 기술을 활용해서

생산 라인을 자동화하고 최적화 할수 있습니다.

그리고 예측 가능한 재고 구축과 예측 유지 관리 개선을 통해

재고관리 비용과 설비 유지보수 비용을 줄일수 있습니다.

시장 수요의 변화나 생산 과정에서 문제점을 실시간으로 감지하고 조정할수 있어서,

내부 및 외부의 변화에 신속하게 대응할수 있구요.

생산 과정의 모든 요소에서 실시간으로 데이터를 수집하고 분석해서

제조업체 경영진들은 더 정확하고 신속한 의사결정을 내릴수 있으며,

잠재적인 문제를 사전에 예측하고 대응할수 있습니다.

스마트팩토리는 자원의 효율적인 사용과 폐기물 감소를 통해

환경 친화적인 생산 방식을 구현할수 있으며,

이것은 기업의 사회적 책임을 이행하는 동시에 장기적인 지속가능성을 확보하는데

많은 도움을 줍니다.

그리고 글로벌 경제가 점점 더 저성장하고 있어서

제조업체의 위기가 커지고 있는 상황인데요.

스마트팩토리는 기업의 생존과 성장을 위한 필수 전략입니다.

특히, 경쟁력이 약한 중소기업의 경우 생산성과 효율성을 높여서

글로벌 시장에서 경쟁력을 확보하는데 매우 중요합니다.

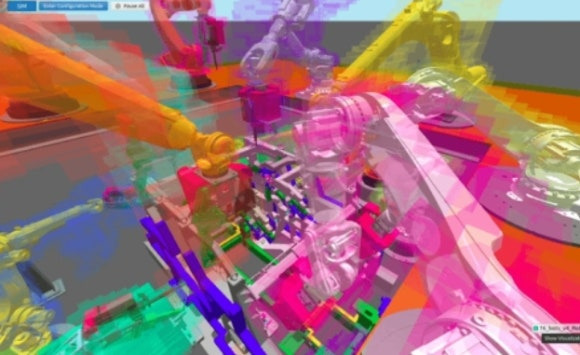

글로벌 전기차 기업 테슬라는

독일의 쿠카 및 일본 화낙의 산업용 로봇으로 구성된 조립라인을 설치하고,

컨베이어벨트 대신 스마트 무브를 통해 차량을 이동시킬수 있도록 했구요.

기존의 자동차 제조업체들이 용접, 도색 등 일부 공정에서만 로봇을 사용했던것과 달리

생산, 조립, 검수 과정까지 자동화 했습니다.

그 결과 5년만에 생산량이 10배 이상 증가했으며, 생산 비용을 40% 가까이 절감했습니다.

그리고 순이익이 경쟁사 대비 월등히 높아졌습니다.

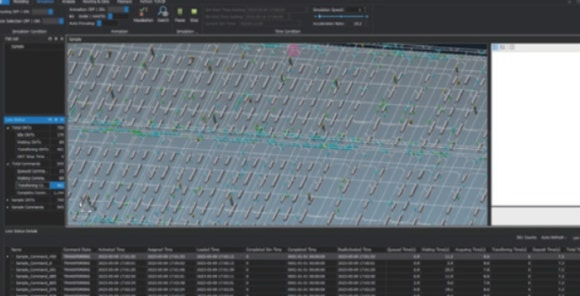

글로벌 헬스케어 기업 존슨앤존슨은

자체 공장에 자동화 프로세스와 디지털 솔루션 플랫폼을 접목시켜서

생산성과 효율성을 개선을 시켰는데요.

스마트 비전, 이미징, 스캐닝 시스템을 갖춘 로봇과 AGVs (Automated Guided Vehicles)를 도입해서

자동 자재 처리 및 제품 추적 기능을 적용했고, 물류의 이동도 원활하게 만들었습니다.

또한 AI를 활용해서 적응형 프로세스 치제를 도입해서

공정과정의 퍼포먼스를 실시간으로 관리하고 최적화 하였습니다.

그 결과 설비 효율이 10% 상승했으며, 물류 비용 30% 절감,

그리고 생산 재고 35% 절감 등 다양한 효과를 봤습니다.

제조업체에서 스마트팩토리를 구축하면

기업 규모에 상관없이 경쟁력 향상에 기여 가능하며,

특히 소기업에서 큰 효과를 보고 있습니다.

시간이 지날수록 스마트팩토리를 구축한 기업과 그렇지 않은 기업의

격차는 점점 더 벌어지게 될것이며,

지속적인 성장과 경쟁력 확보를 위해 꼭 필요합니다.