디지털트윈은

실제 세계를 디지털 세계로 쌍둥이처럼 복제한 것으로

제품, 서비스, 프로세스 등의 실제 세계의 데이터를 기반으로 시뮬레이션 하여

생산 현장에서 문제가 발생하기 전에 미리 대처하는 것을 말하는데요.

생산운영단계에서 디지털 트윈을 활용하면

현장 데이터 기반 제조 공정 및 물류를 실시간으로 모니터링하고

AI기반 미래 예측&예방을 할수 있습니다.

대용량 데이터 처리 및 기존의 디지털 트윈 솔루션 대비

최대 700배의 월등한 시뮬레이션 가속 성능을 제공하고 있어서,

예지 간격마다(1초~10초) 미래구간(10분~60분)을 예지할수 있습니다.

미래 예지 구간 내에 문제점이 발생할 경우

문자, 경고음 등 알림을 보내서 사전에 조치가 가능합니다.

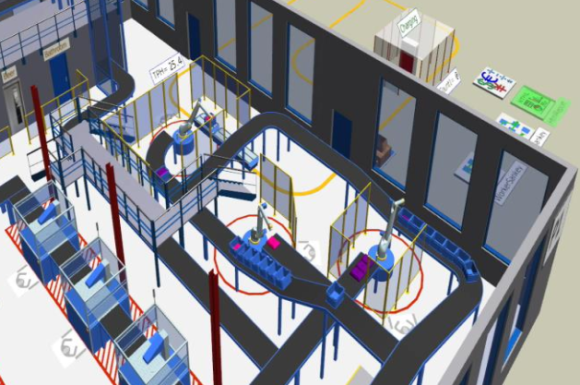

물류 흐름을 디지털 트윈으로 구축하기 위해서는

실제 현장에 있는 데이터를 먼저 수집해야 하는데요.

공법, 배치, 물류운영 등 제조 기준 정보와

위치, 감지 시간, 제품정보 등 센서 데이터를 수집해야 합니다.

그리고 나서 현장에서 수집한 데이터를 기반으로

실시간 모니터링을 진행합니다.

모니터링 화면에는 물류 공급 현황, 버퍼 적재 현황,

제품 동선 파악, 생산량 및 재공재고, 총 생산 현황 등

다양한 정보를 시각적으로 확인할수 있습니다.

실시간 모니터링 다음 단계는

제조 현장에 특화된 AI기반 가속 시뮬레이터가 지속 실행되어서

주기적으로 특정 미래 시점의 상황과 이상 현상 등을 예지할수 있고

그 상황과 현상에 맞는 적합한 대응 방안을 수립하도록 지원합니다.

물류 흐름 디지털 트윈 솔루션은

파이썬 프로그램과의 실시간 통신 지원,

데이터 생성 및 원격 학습 지원,

타당성 검토 및 공장 반영 가능 등 AI 연동도 할수 있습니다.

생산 현장을 실시간으로 모니터링하고,

On-Line 시뮬레이션 기반 미래 예지를 하게 되면

공장 전체를 직관적으로 확인하고 공유가 가능하구요.

미래 발생할 문제들에 대한 예측과 대안을 제시할수 있습니다.

또한 제품 시장 출시 시간을 단축할수 있고,

공장 계획 및 운영 최적화, 물류 처리량 최적화,

다운타임 최소화, 병목현상 제거 및 처리속도 간소화 등

다양한 효과를 볼수 있습니다.

반도체, 배터리, 전기전자 등 다양한 산업군에서

물류 디지털 트윈 솔루션을 구축했는데요.

반도체 A사의 경우

OHT 이동 경로를 AI를 이용하여 스케줄링, 제어, 라우팅 등을 적용했으며

그 결과 OHT 대부분의 운영 로직을 구현하여

실제 현장과 98% 이상의 정합성을 검증받았구요.

OHT 딜러버리 시간을 14% 감소하는 효과를 보았습니다.

생활가전업체 B사의 경우

실제 현장 데이터 기반 모니터링 시스템을 구축하고

AI 기반 미래 예측 시뮬레이션을 통합해서

이상 상황에 대해 알림 시스템을 구축했는데요.

그 결과 이상 상황 감지 및 경고 문구, 문자 알림과

맥킨지에서 선정한 세계 10대 스마트공장 후보에 선정되었습니다.

생산운영단계에서 물류 디지털 트윈 구축에 대해

자세하게 상담받길 원하시면

아래 연락처로 언제든지 연락주시기 바랍니다. ^^

H.P : 010-7901-5209

카카오톡 : choijh98