Digtal Twin 디지털 트윈은

현실 세계와 디지털 공간을 쌍둥이 처럼 표현한 것으로,

실제 제품을 만들기 전 시뮬레이션을 통해

실제 제조 또는 생산 시 발생할 수 있는 문제점을

디지털 환경에서 파악하고 이를 해결하기 위해 활용하고 있습니다.

배터리, 전기차, 반도체 등 첨단 제조 산업의 급성장함에 따라

공장의 규모도 점점 더 대형화 되고 있는 추세인데요.

첨단 제조 기업들은 대형화된 공장 내 생산 및 물류의 복잡성으로 인해

최적화에 어려움을 겪고 있습니다.

기존의 물류 검증 방식은 숙련자 또는 전문가의 의존도가 높은

가정 분석 시뮬레이션을 일반적으로 사용하고 있으며,

물류 전문 솔루션은 생산 계획 단계에서 주로 사전 분석 및 검증용으로 활용되지만

대용량 데이터를 처리하는데 있어서

시뮬레이션 가속 성능 등의 한계점이 있습니다.

생산 운영단계에서 디지털 트윈 솔루션을 활용하면

생산 현장에서 생성되는 MES, PLC, Sensor 등을 기반으로

실시간 모니터링 시스템을 구축할수 있는데요.

이로 인해 제품 동선 파악, 생산량 및 재공재고 등

다양한 정보를 시각적으로 확인이 가능합니다.

또한 제조 현장에 특화된 AI기반 가속 시뮬레이터가 지속 실행되어

주기적으로 특정 미래 시점의 상황과 이상 현상 등을 예지할수 있고

그 상황과 현장에 맞는 적합한 대응 방안을 수립할수 있습니다.

예를 들어, 1~10초의 예지 간격마다 10~60분의 미래 구간을 예지해서

문제점이 발생하면 문자, 경고음 등으로 알림을 보내줍니다.

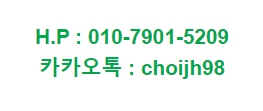

첨단 설비 및 시스템을 모델링 할수 있도록

개발자 수준의 Custom 모델링 환경을 제공하고 있으며,

보편적인 통합개발 환경인 비주얼 스튜디오와 3D 모델링 환경을 이용하여

높은 자유도로 이벤트 및 로직을 모사할수 있습니다.

반도체, 배터리, 전기전자 등 다양한 산업군에서

물류 디지털 트윈 솔루션을 구축했는데요.

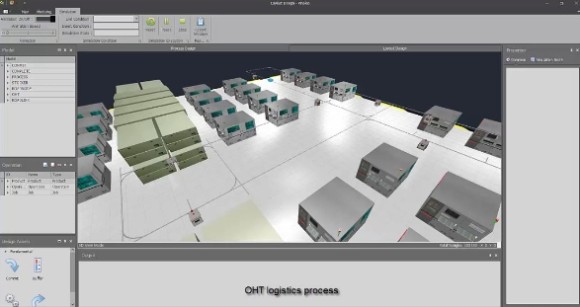

반도체 A사의 경우

OHT 이동 경로를 AI를 이용하여 스케줄링, 제어, 라우팅 등을 적용했으며

그 결과 OHT 대부분의 운영 로직을 구현하여

실제 현장과 98% 이상의 정합성을 검증받았구요.

OHT 딜러버리 시간을 14% 감소하는 효과를 보았습니다.

생활가전업체 B사의 경우

실제 현장 데이터 기반 모니터링 시스템을 구축하고

AI 기반 미래 예측 시뮬레이션을 통합해서

이상 상황에 대해 알림 시스템을 구축했는데요.

그 결과 이상 상황 감지 및 경고 문구, 문자 알림과

맥킨지에서 선정한 세계 10대 스마트공장 후보에 선정되었습니다.

당사는 오랜기간동안 자동차, 전기전자, 배터리, 반도체, 조선,

디스플레이, 보일러, 자동화 생산 설비 등

다양한 업종과 제조기업을 대상으로

디지털 제조 솔루션을 공급했으며, 다양한 프로젝트 경험이 있는데요.

아래 연락처로 연락주시면

귀사에 맞는 최적화된 디지털 제조 솔루션을 제안드리도록 하겠습니다.